Die chemische Zusammensetzung von Keramiksand besteht hauptsächlich aus Al2O3 und SiO2, und die Mineralphase von Keramiksand besteht hauptsächlich aus Korundphase und Mullitphase sowie einer kleinen Menge amorpher Phase.Die Feuerfestigkeit von Keramiksand ist im Allgemeinen größer als 1800°C, und es handelt sich um ein feuerfestes Aluminium-Silicium-Material mit hoher Härte.

Eigenschaften von Keramiksand

● Hohe Feuerfestigkeit;

● Kleiner Wärmeausdehnungskoeffizient;

● Hohe Wärmeleitfähigkeit;

● Ungefähre Kugelform, kleiner Winkelfaktor, gute Fließfähigkeit und kompakte Fähigkeit;

● Glatte Oberfläche, keine Risse, keine Beulen;

● Neutrales Material, geeignet für verschiedene Gießmetallmaterialien;

● Die Partikel haben eine hohe Festigkeit und sind nicht leicht zu brechen;

● Der Partikelgrößenbereich ist breit und das Mischen kann entsprechend den Prozessanforderungen angepasst werden.

Anwendung von Keramiksand in Motorgussteilen

1. Verwenden Sie Keramiksand, um die Äderung, das Anhaften von Sand, den gebrochenen Kern und die Verformung des Sandkerns des Zylinderkopfs aus Gusseisen zu lösen

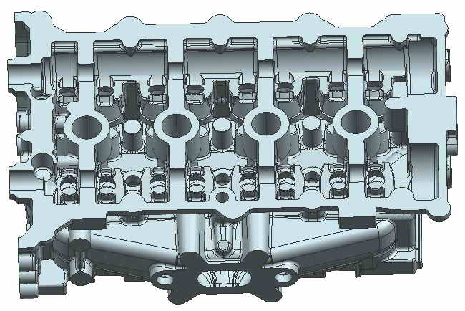

● Zylinderblock und Zylinderkopf sind die wichtigsten Gussteile des Motors

● Die Form des Innenhohlraums ist komplex und die Anforderungen an Maßhaltigkeit und Sauberkeit des Innenhohlraums sind hoch

● Große Charge

Um die Produktionseffizienz und Produktqualität sicherzustellen,

● Fließbandproduktion mit grünem Sand (hauptsächlich hydrostatische Stylinglinie) wird im Allgemeinen verwendet.

● Sandkerne verwenden im Allgemeinen das Cold-Box- und harzbeschichtete Sand- (Schalenkern-) Verfahren, und einige Sandkerne verwenden das Hot-Box-Verfahren.

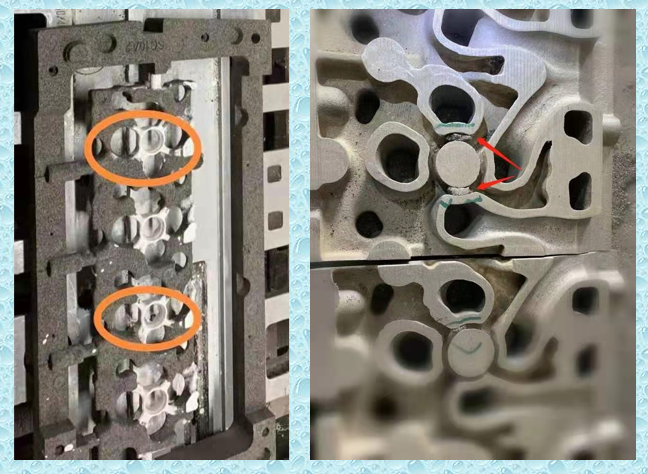

● Aufgrund der komplexen Form des Sandkerns des Zylinderblock- und Kopfgusses haben einige Sandkerne eine kleine Querschnittsfläche, der dünnste Teil einiger Zylinderblöcke und Zylinderkopf-Wassermantelkerne beträgt nur 3-3,5 mm und Der Sandauslass ist eng, der Sandkern nach dem Gießen lange Zeit von geschmolzenem Hochtemperatureisen umgeben, es ist schwierig, Sand zu reinigen, und es sind spezielle Reinigungsgeräte erforderlich usw. In der Vergangenheit wurde beim Gießen ausschließlich Quarzsand verwendet Produktion, was zu Adern und Sandanhaftungsproblemen in den Wassermantelgussteilen von Zylinderblock und Zylinderkopf führte.Kernverformungs- und Kernbruchprobleme sind sehr häufig und schwer zu lösen.

Um solche Probleme zu lösen, begannen ab etwa 2010 einige bekannte inländische Motorgussunternehmen wie FAW, Weichai, Shangchai, Shanxi Xinke usw., die Anwendung von Keramiksand zur Herstellung von Zylinderblöcken zu erforschen und zu testen. Zylinderkopf-Wassermäntel und Ölkanäle.Gleiche Sandkerne eliminieren oder reduzieren effektiv Defekte wie innere Hohlraumsinterung, Sandanhaften, Sandkernverformung und gebrochene Kerne.

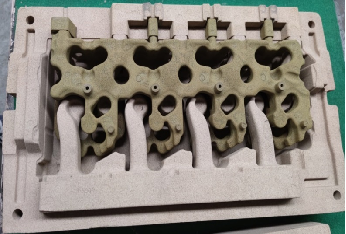

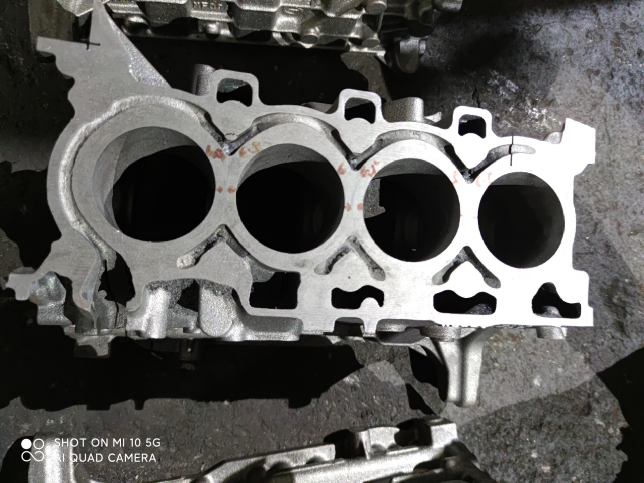

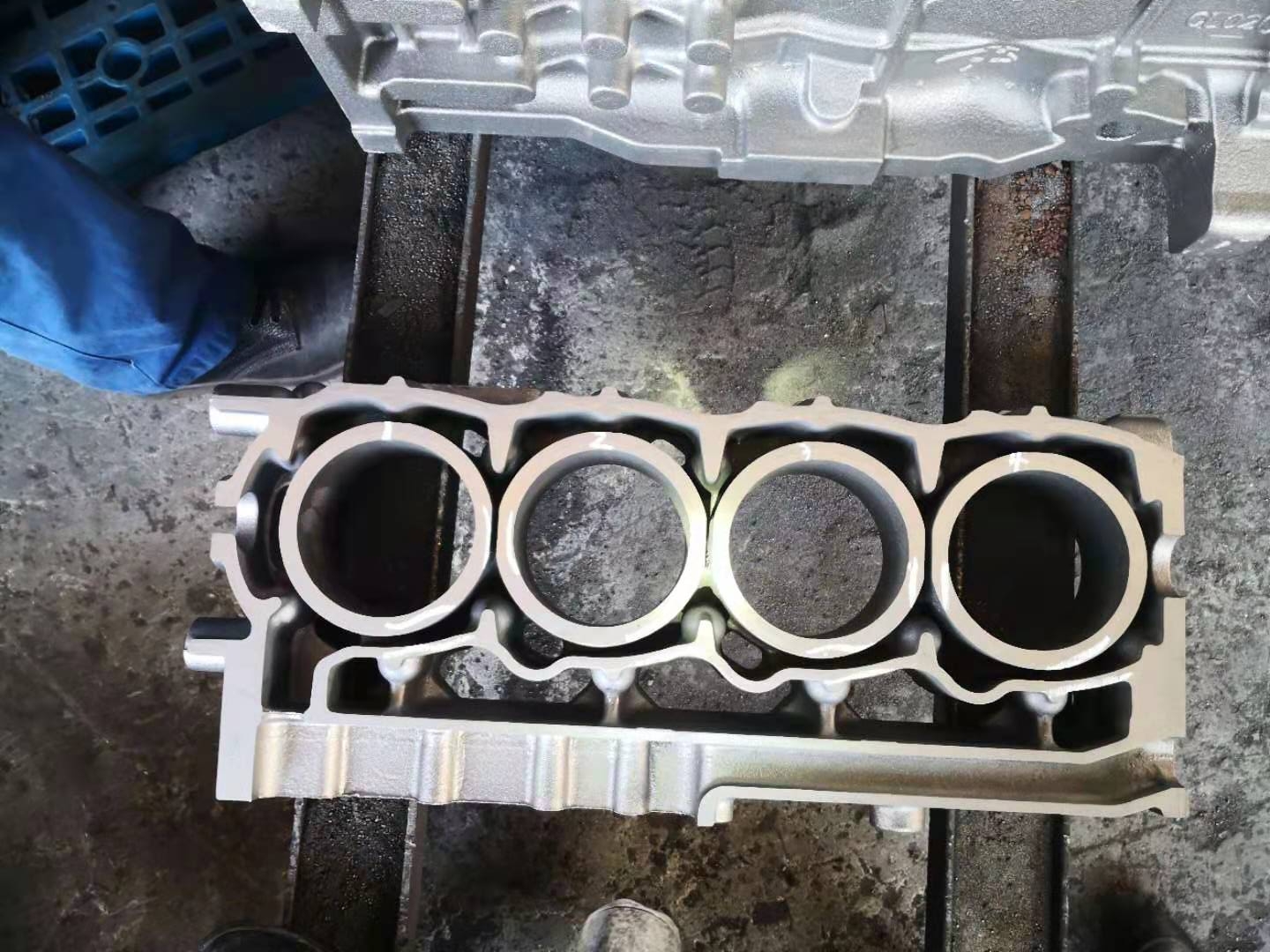

Die folgenden Bilder werden mit Keramiksand im Cold-Box-Verfahren hergestellt.

Seitdem wurde mit Keramiksand gemischter Waschsand nach und nach in Cold-Box- und Hot-Box-Prozessen gefördert und auf Zylinderkopf-Wassermantelkerne aufgetragen.Es ist seit mehr als 6 Jahren in stabiler Produktion.Die derzeitige Verwendung des Cold-Box-Sandkerns ist: Je nach Form und Größe des Sandkerns beträgt die Menge des zugesetzten Keramiksands 30% bis 50%, die Gesamtmenge des zugesetzten Harzes 1,2% bis 1,8% und die Die Zugfestigkeit beträgt 2,2-2,7 MPa.(Testdaten aus Laborproben)

Zusammenfassung

Gusseisenteile für Zylinderblock und -kopf enthalten viele enge innere Hohlraumstrukturen, und die Gießtemperatur liegt im Allgemeinen zwischen 1440 und 1500 °C.Der dünnwandige Teil des Sandkerns sintert leicht unter der Wirkung von geschmolzenem Hochtemperatureisen, wie z. B. geschmolzenem Eisen, das in den Sandkern eindringt, oder erzeugt eine Grenzflächenreaktion, um klebrigen Sand zu bilden.Die Feuerfestigkeit von Keramiksand ist größer als 1800 ° C, während die wahre Dichte von Keramiksand relativ hoch ist. Die kinetische Energie von Sandpartikeln mit demselben Durchmesser und derselben Geschwindigkeit beträgt das 1,28-fache der von Quarzsandpartikeln beim Schießen von Sand, was kann erhöhen die Dichte von Sandkernen.

Diese Vorteile sind die Gründe, warum die Verwendung von Keramiksand das Problem des Anhaftens von Sand im inneren Hohlraum von Zylinderkopfgussteilen lösen kann.

Der Wassermantel, die Einlass- und Auslassteile des Zylinderblocks und des Zylinderkopfs weisen häufig Äderungsfehler auf.Eine große Anzahl von Untersuchungen und Gießpraktiken hat gezeigt, dass die Hauptursache für die Äderungsfehler auf der Gussoberfläche die Phasenänderungsausdehnung von Quarzsand ist, die thermische Spannungen verursacht, die zu Rissen auf der Oberfläche des Sandkerns führen, was geschmolzenes Eisen verursacht In die Risse einzudringen, ist die Neigung der Adern besonders beim Cold-Box-Verfahren größer.Tatsächlich beträgt die Wärmeausdehnungsrate von Quarzsand bis zu 1,5 %, während die Wärmeausdehnungsrate von Keramiksand nur 0,13 % beträgt (erhitzt bei 1000 °C für 10 Minuten).Die Möglichkeit des Reißens ist dort auf der Oberfläche des Sandkerns aufgrund thermischer Ausdehnungsspannung sehr gering.Die Verwendung von Keramiksand im Sandkern von Zylinderblock und Zylinderkopf ist derzeit eine einfache und effektive Lösung für das Problem der Blattrippenbildung.

Komplizierte, dünnwandige, lange und schmale Zylinderkopf-Wassermantel-Sandkerne und Zylinderölkanal-Sandkerne erfordern eine hohe Festigkeit (einschließlich Hochtemperaturfestigkeit) und Zähigkeit und müssen gleichzeitig die Gaserzeugung des Kernsandes kontrollieren.Traditionell wird meist das Coated-Sand-Verfahren eingesetzt .Die Verwendung von Keramiksand reduziert die Harzmenge und erzielt den Effekt von hoher Festigkeit und geringer Gasentwicklung.Aufgrund der kontinuierlichen Verbesserung der Leistung von Harz und Rohsand hat das Cold-Box-Verfahren in den letzten Jahren zunehmend einen Teil des Coated-Sand-Verfahrens ersetzt, wodurch die Produktionseffizienz erheblich verbessert und die Produktionsumgebung verbessert wurde.

2. Anwendung von Keramiksand zur Lösung des Problems der Sandkernverformung des Auspuffrohrs

Abgaskrümmer arbeiten lange Zeit unter Hochtemperatur-Wechselbedingungen, und die Oxidationsbeständigkeit von Materialien bei hohen Temperaturen wirkt sich direkt auf die Lebensdauer von Abgaskrümmern aus.In den letzten Jahren hat das Land die Emissionsstandards von Autoabgasen kontinuierlich verbessert, und die Anwendung von Katalysatortechnologie und Turboladertechnologie hat die Arbeitstemperatur des Abgaskrümmers erheblich erhöht und über 750 °C erreicht.Mit der weiteren Verbesserung der Motorleistung steigt auch die Arbeitstemperatur des Abgaskrümmers.Gegenwärtig wird im Allgemeinen hitzebeständiger Gussstahl verwendet, wie z. B. ZG 40Cr22Ni10Si2 (JB/T 13044) usw. mit einer Hitzebeständigkeitstemperatur von 950°C–1100°C.

Der innere Hohlraum des Abgaskrümmers muss im Allgemeinen frei von Rissen, Kaltverschweißungen, Schwindungshohlräumen, Schlackeneinschlüssen usw. sein, die die Leistung beeinträchtigen, und die Rauheit des inneren Hohlraums darf nicht größer als Ra25 sein.Gleichzeitig gibt es strenge und klare Vorschriften zur Abweichung der Rohrwandstärke.Das Problem ungleichmäßiger Wandstärken und zu starker Wandabweichungen der Abgaskrümmerrohrwand beschäftigt seit langem viele Abgaskrümmergießereien.

Eine Gießerei verwendete zunächst mit Quarzsand beschichtete Sandkerne, um hitzebeständige Abgaskrümmer aus Stahl herzustellen.Aufgrund der hohen Gießtemperatur (1470-1550 °C) verformten sich die Sandkerne leicht, was zu Phänomenen außerhalb der Toleranz bei der Rohrwanddicke führte.Obwohl der Quarzsand mit Hochtemperatur-Phasenwechsel behandelt wurde, kann er aufgrund des Einflusses verschiedener Faktoren die Verformung des Sandkerns bei hoher Temperatur immer noch nicht überwinden, was zu einer Vielzahl von Schwankungen in der Dicke der Rohrwand führt , und in schweren Fällen wird es verschrottet.Um die Festigkeit des Sandkerns zu verbessern und die Gaserzeugung des Sandkerns zu steuern, wurde entschieden, mit Keramiksand beschichteten Sand zu verwenden.Wenn die zugesetzte Harzmenge 36 % geringer war als die von mit Quarzsand beschichtetem Sand, stieg seine Raumtemperatur-Biegefestigkeit und Wärmebiegefestigkeit um 51 %, 67 %, und die Menge an Gaserzeugung wurde um 20 % verringert, was dem entspricht Prozessanforderungen an hohe Festigkeit und geringe Gasentwicklung.

Die Fabrik verwendet mit Quarzsand beschichtete Sandkerne und mit Keramiksand beschichtete Sandkerne zum gleichzeitigen Gießen, nach der Reinigung der Gussteile führen sie anatomische Inspektionen durch.

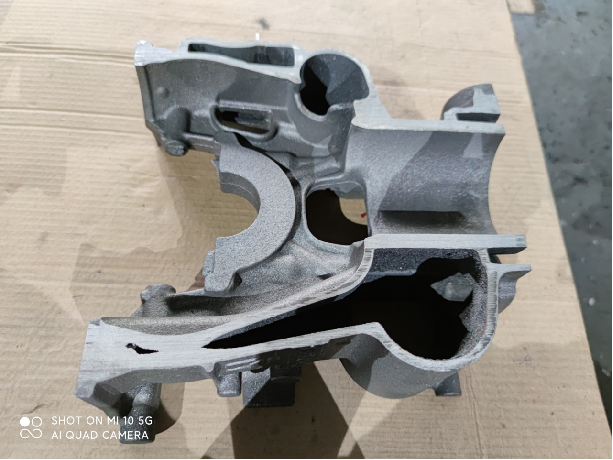

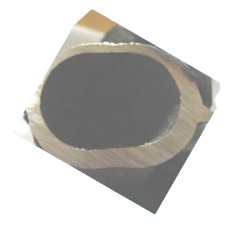

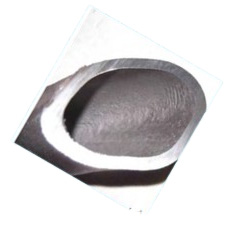

Wenn der Kern aus mit Quarzsand beschichtetem Sand besteht, haben die Gussteile eine ungleichmäßige Wandstärke und eine dünne Wand, und die Wandstärke beträgt 3,0–6,2 mm;Wenn der Kern aus mit Keramiksand beschichtetem Sand besteht, ist die Wandstärke des Gussstücks gleichmäßig und die Wandstärke beträgt 4,4 bis 4,6 mm.wie folgt bild

Mit Quarzsand beschichteter Sand

Mit Keramiksand beschichteter Sand

Mit Keramiksand beschichteter Sand wird zur Herstellung von Kernen verwendet, wodurch Sandkernbruch verhindert, Sandkernverformung verringert, die Maßhaltigkeit des Strömungskanals des inneren Hohlraums des Abgaskrümmers erheblich verbessert und das Anhaften von Sand im inneren Hohlraum verringert wird, wodurch die Qualität verbessert wird von Gussteile und fertige Produkte bewerten und erhebliche wirtschaftliche Vorteile erzielen.

3. Aufbringen von Keramiksand im Turboladergehäuse

Die Arbeitstemperatur am Turbinenende des Turboladergehäuses übersteigt im Allgemeinen 600 °C und einige erreichen sogar 950–1050 °C.Das Schalenmaterial muss hochtemperaturbeständig sein und eine gute Gießleistung aufweisen.Die Schalenstruktur ist kompakter, die Wandstärke ist dünn und gleichmäßig, und der innere Hohlraum ist sauber usw., ist äußerst anspruchsvoll.Derzeit besteht das Turboladergehäuse in der Regel aus hitzebeständigem Stahlguss (z. B. 1.4837 und 1.4849 der deutschen Norm DIN EN 10295), außerdem wird hitzebeständiger Sphäroguss verwendet (z. B. die deutsche Norm GGG SiMo, die amerikanische Standard hochnickeliger austenitischer Sphäroguss D5S usw.).

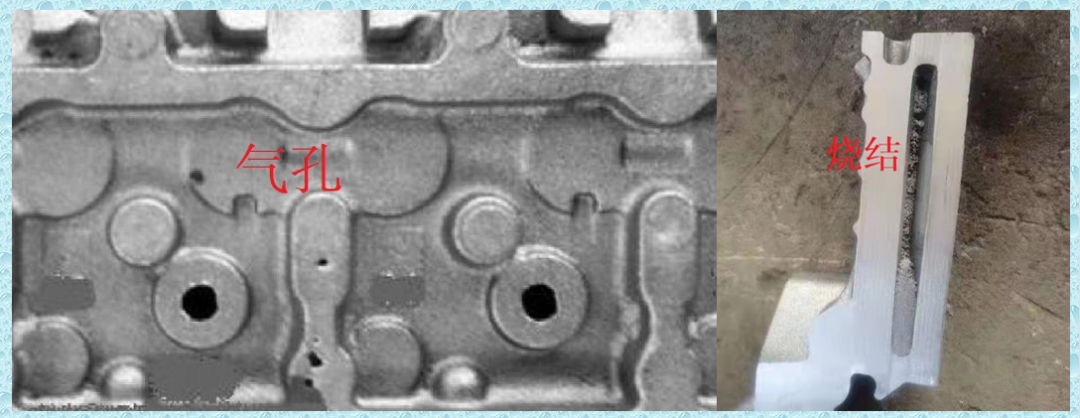

Turboladergehäuse eines 1,8-T-Motors, Material: 1.4837, nämlich GX40CrNiSi 25-12, hauptsächliche chemische Zusammensetzung (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: Max. 0,5, Ni: 11 -14, Gießtemperatur 1560 ℃.Die Legierung hat einen hohen Schmelzpunkt, eine große Schrumpfungsrate, eine starke Heißrissneigung und eine hohe Gießschwierigkeit.Das metallografische Gefüge des Gussstücks stellt strenge Anforderungen an Restkarbide und nichtmetallische Einschlüsse, außerdem gibt es spezifische Vorschriften zu Gussfehlern.Um die Qualität und Produktionseffizienz von Gussteilen zu gewährleisten, wird beim Formverfahren ein Kernguss mit filmbeschichteten Sandschalenkernen (und einigen Cold-Box- und Hot-Box-Kernen) verwendet.Anfangs wurde AFS50-Reinigungssand und dann gerösteter Quarzsand verwendet, aber Probleme wie Sandanhaftungen, Grate, thermische Risse und Poren im inneren Hohlraum traten in unterschiedlichem Ausmaß auf.

Auf der Grundlage von Recherchen und Tests entschied sich die Fabrik für die Verwendung von Keramiksand.Zunächst gekaufter fertig beschichteter Sand (100% Keramiksand) und dann gekaufte Regenerations- und Beschichtungsausrüstung und kontinuierlicher Optimierung des Prozesses während des Produktionsprozesses, Verwenden von Keramiksand und Schrubbsand zum Mischen von Rohsand.Derzeit wird der beschichtete Sand grob nach folgender Tabelle umgesetzt:

| Keramiksandbeschichtetes Sandverfahren für Turboladergehäuse | ||||

| Sandgröße | Anteil Keramiksand % | Harzzugabe % | Biegefestigkeit MPa | Gasausstoß ml/g |

| AFS50 | 30-50 | 1.6-1.9 | 6,5-8 | ≤12 |

Der Produktionsprozess dieser Anlage läuft seit einigen Jahren stabil, die Qualität der Gussteile ist gut und die wirtschaftlichen und ökologischen Vorteile sind beachtlich.Die Zusammenfassung lautet wie folgt:

A.Die Verwendung von Keramiksand oder die Verwendung einer Mischung aus Keramiksand und Quarzsand zur Herstellung von Kernen eliminiert Defekte wie Sandanhaften, Sintern, Äderungen und thermische Risse von Gussteilen und realisiert eine stabile und effiziente Produktion;

B.Kernguss, hohe Produktionseffizienz, niedriges Sand-Eisen-Verhältnis (in der Regel nicht mehr als 2:1), weniger Rohsandverbrauch und niedrigere Kosten;

C.Das Kerngießen ist für das Gesamtrecycling und die Regenerierung von Abfallsand förderlich, und die thermische Rückgewinnung wird einheitlich für die Regenerierung übernommen.Die Leistung von regeneriertem Sand hat das Niveau von neuem Sand zum Schrubben von Sand erreicht, wodurch die Anschaffungskosten von Rohsand gesenkt und der Ausstoß von festen Abfällen reduziert wurden.

D.Es ist notwendig, den Gehalt an Keramiksand im regenerierten Sand häufig zu überprüfen, um die Menge an neu hinzugefügtem Keramiksand zu bestimmen;

e.Keramiksand hat eine runde Form, eine gute Fließfähigkeit und eine große Spezifität.Wenn es mit Quarzsand gemischt wird, kann es leicht zu einer Entmischung kommen.Gegebenenfalls muss der Sandschießvorgang angepasst werden;

F.Versuchen Sie beim Abdecken der Folie, hochwertiges Phenolharz zu verwenden, und verwenden Sie verschiedene Zusatzstoffe mit Vorsicht.

4. Anwendung von Keramiksand im Zylinderkopf aus Aluminiumlegierung von Motoren

Um die Leistung von Automobilen zu verbessern, den Kraftstoffverbrauch zu senken, die Abgasverschmutzung zu verringern und die Umwelt zu schützen, sind leichte Automobile der Entwicklungstrend der Automobilindustrie.Gegenwärtig werden Gussteile für Automobilmotoren (einschließlich Dieselmotoren), wie Zylinderblöcke und Zylinderköpfe, im Allgemeinen mit Aluminiumlegierungen gegossen, und das Gießverfahren von Zylinderblöcken und Zylinderköpfen verwendet Sandkerne, Metallform-Schwerkraftguss und Niederdruck Gießen (LPDC) sind die repräsentativsten.

Das Sandkern-, beschichtete Sand- und Cold-Box-Verfahren von Zylinderblock- und Kopfgussteilen aus Aluminiumlegierung ist üblicher und eignet sich für hochpräzise und großtechnische Produktionseigenschaften.Das Verfahren zur Verwendung von Keramiksand ähnelt der Herstellung von Gusseisen-Zylinderköpfen.Aufgrund der niedrigen Gießtemperatur und des geringen spezifischen Gewichts der Aluminiumlegierung wird im Allgemeinen Kernsand mit geringer Festigkeit verwendet, wie z 0,8–1,2 MPa.Kernsand ist erforderlich Hat eine gute Kollabierbarkeit.Die Verwendung von Keramiksand reduziert die zugegebene Harzmenge und verbessert das Kollabieren des Sandkerns erheblich.

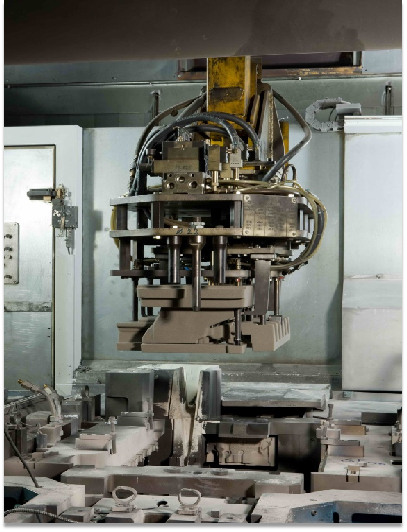

In den letzten Jahren wurden zur Verbesserung der Produktionsumgebung und der Qualität der Gussteile immer mehr Forschungen und Anwendungen von anorganischen Bindemitteln (einschließlich modifiziertem Wasserglas, Phosphatbindemitteln usw.) durchgeführt.Das Bild unten zeigt die Gießanlage einer Fabrik, in der Zylinderköpfe aus Keramiksand, anorganischem Bindemittel, Kernsand und Aluminiumlegierung verwendet werden.

Die Fabrik verwendet anorganisches Bindemittel aus Keramiksand, um den Kern herzustellen, und die Menge an zugesetztem Bindemittel beträgt 1,8 bis 2,2 %.Aufgrund der guten Fließfähigkeit von Keramiksand ist der Sandkern dicht, die Oberfläche ist vollständig und glatt und gleichzeitig ist die Menge an Gasentwicklung gering, was die Gussausbeute erheblich verbessert und die Kollabierbarkeit von Kernsand verbessert , verbessert die Produktionsumgebung und wird zu einem Modell für grüne Produktion.

Die Anwendung von Keramiksand in der Motorgussindustrie hat die Produktionseffizienz verbessert, die Arbeitsumgebung verbessert, Gussfehler behoben und erhebliche wirtschaftliche Vorteile und gute Umweltvorteile erzielt.

Die Motorengießereiindustrie sollte die Regeneration von Kernsand weiter steigern, die Nutzungseffizienz von Keramiksand weiter verbessern und die Emissionen fester Abfälle reduzieren.

Aus Sicht der Gebrauchswirkung und des Anwendungsbereichs ist Keramiksand derzeit der Gießspezialsand mit der besten Gesamtleistung und dem größten Verbrauch in der Motorengussindustrie.

Postzeit: 27. März 2023